パイプ・鋼管の3次元(3D)レーザー加工

近年パイプの加工において、プレスや、鋸、切削加工と比較して、QCDの向上を実現できる3次元レーザー加工が注目されています。こちらの記事では、パイプを3次元レーザーで加工するメリットについて詳しく解説します。

3次元(3D)レーザー加工とは

まず、3次元とは縦横の平面(2次元)に奥行きが加わった空間のことです。

3次元レーザー加工は、加工機がワークを立体物として認識し、XYZ方向に自在に動きます。そのため、立体的なパイプ形状のどの面であってもレーザー加工ができ、パイプの形状に合わせて複雑な切断、穴あけ加工が可能です。

3次元レーザー加工の用途は、主にパイプの加工であるため、単にパイプレーザー加工とも呼ばれます。

3次元(3D)レーザー加工のメリット

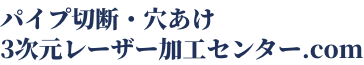

2次元のレーザー加工機でもパイプ加工を行うことはできますが、ヘッドを動かすことができず、パイプを前後に動かしたり、回転させながら加工します。つまり、パイプに対して常に垂直にレーザーを当てることになります。

そのため、2次元レーザーで加工した斜めカットパイプを突き合わせる場合、パイプ同士の間に隙間ができてしまい、後工程で溶接や仕上げをおこなう必要があります。

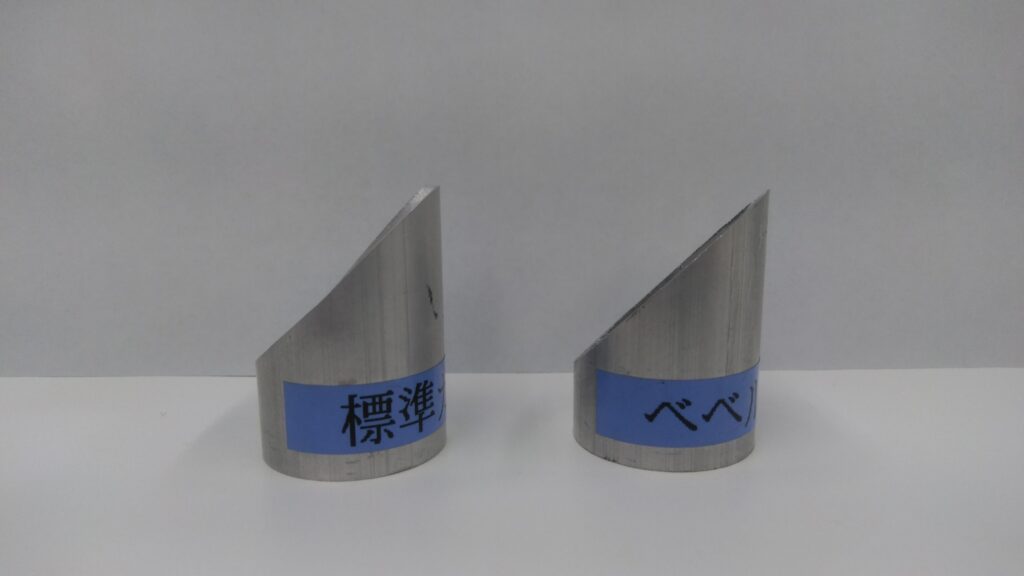

また、丸パイプに穴加工をする場合、2次元レーザー加工だと、ヘッドが動かないため、どうしても楕円形状になってしまいます。一方、3次元レーザー加工の場合、機械加工で開けたような綺麗な丸形状を製作することができます。

また、3次元レーザー加工は、プレス加工や、バイト・鋸による切断加工、ボール盤や切削による穴あけ加工と比較してもQCDの向上が可能です。

パイプ・鋼管の3次元(3D)レーザー加工事例

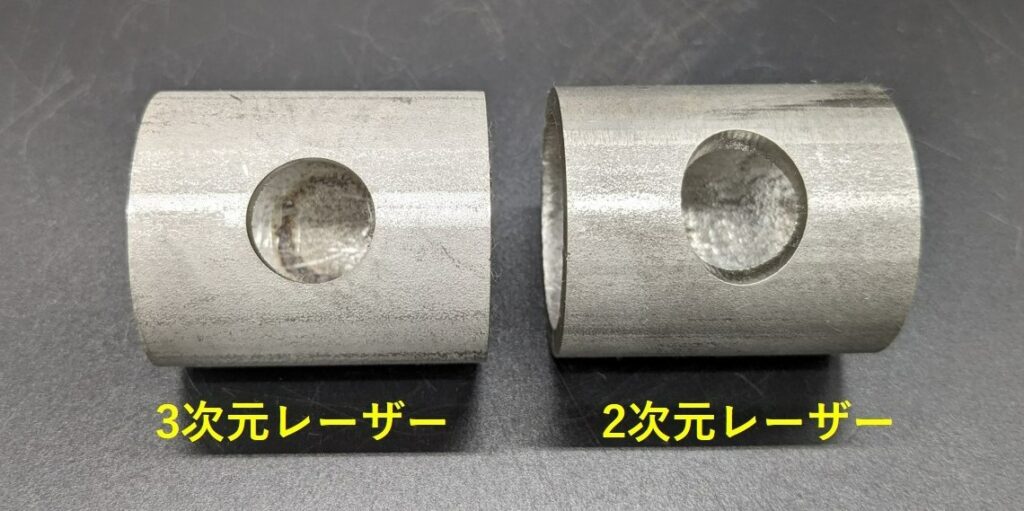

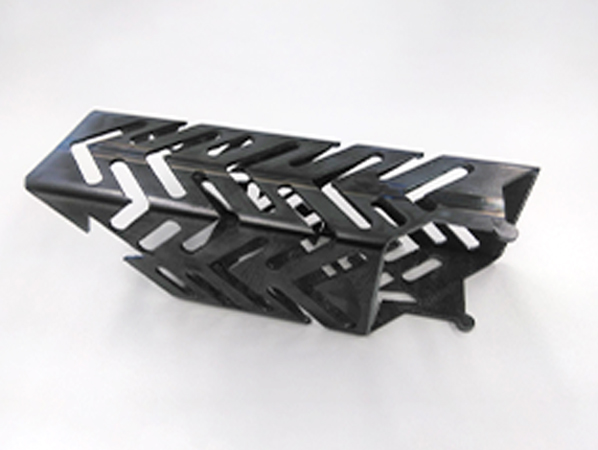

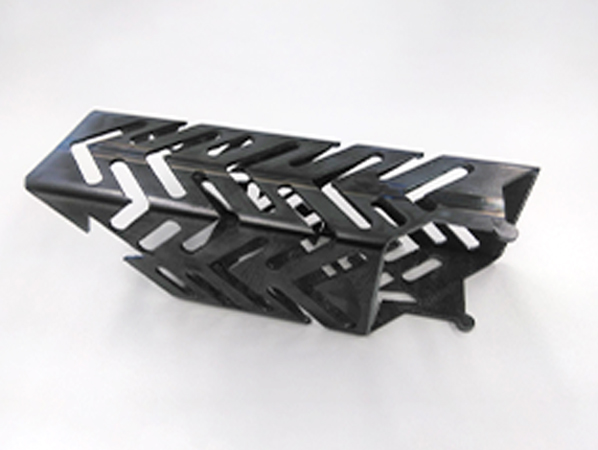

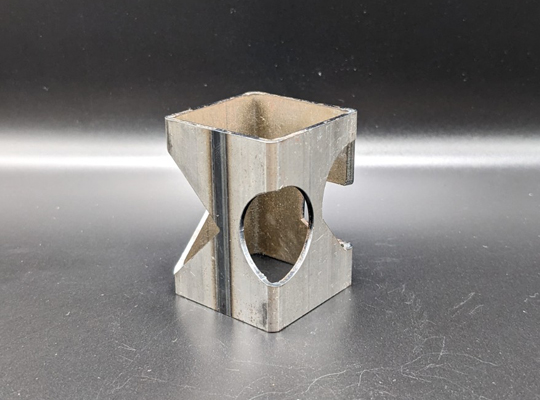

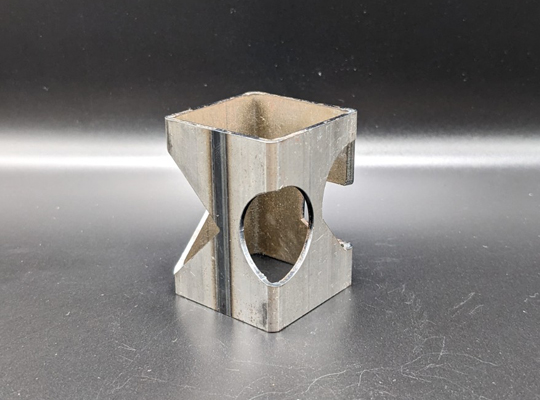

3次元レーザー加工機活用による、パイプ勘合部の隙間の低減 事例

こちらは、2次元レーザー加工機で加工していたため、パイプ溶接の協合部の差込口と差込穴の間に隙間が生じていたのを、3次元レーザー加工機で加工して、問題を解消した事例です。

隙間によるズレがほぼなく格段に溶接がしやすくなった、とお客様に大変喜んでいただけました。

パイプ・鋼管の3次元(3D)レーザー加工なら、パイプ切断・穴あけ 3次元レーザー加工センター.comにお任せください!

こちらの記事では、パイプの3次元レーザー加工についてご紹介いたしました。

当社では、パイプの切断・穴あけを主にレーザーにて加工を行い、QCD向上を実現しています。

パイプの切断・穴あけ加工に関して、お困りごとがございましたら、お気軽にお問い合わせください!

最後まで読んでいただきありがとうございました!

関連コラム

-

3次元(3D)レーザー加工機を用いたパイプ・鋼管の加工事例

当社では、パイプ・鋼管の加工を3次元レーザー加工機を用いて行っています。こちらの記事では、パイプを3次元レーザーで加工するメリットと、実際の加工事例について詳しく解説します。

続きを読む

-

角パイプのレーザー加工

当社では、角パイプの切断・穴あけを3次元レーザー加工で行っています。こちらの記事では、角パイプの切断・穴あけをレーザーで加工するメリットと実際の加工事例についてご紹介します。

続きを読む

-

レーザー加工とドリル加工、ステンレスパイプ穴あけの精度・加工時間比較

ステンレスパイプ加工で使用される主要な材質の特徴と、実際の加工事例をご紹介します。

続きを読む