パイプ・鋼管のレーザー加工 | プレス加工との違い

近年パイプの加工において、プレス加工と比較して、小ロットに適しているレーザー加工が注目されています。こちらの記事では、パイプをレーザーで加工するメリットについて詳しく解説します。

レーザー加工とプレス加工の比較(切断・穴あけ)

レーザー加工とプレス加工の大きな違いの一つが「最適なロット」です。

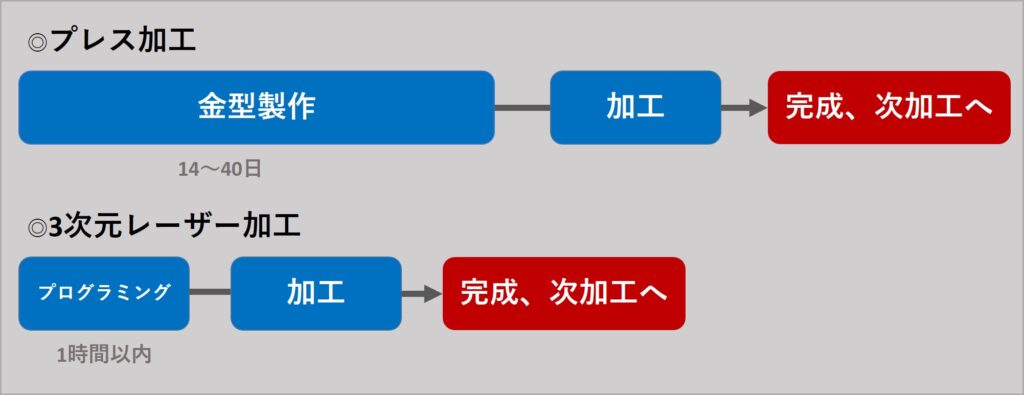

プレス加工は金型による生産のため、一度金型を製作すると連続生産が可能で、大量生産に適しています。しかし、小ロットの場合、金型費が高くつきコストアップに繋がります。また、金型製作に時間がかかるため、(内容によりますが、約1か月程度)、納期も遅くなってしまいます。

一方、レーザー加工は金型が不要で、プログラムを入力するだけで(データ入力数時間)、すぐに加工にとりかかれるため、小ロットにおいて初期費用を抑え、リードタイムを短縮することが可能です。

下記は、プレス加工と3次元パイプレーザー加工の工程を簡易的に比較した図です。

また、プレス加工は力を加えられることによって変形や内部応力が発生し、歪んでしまうというデメリットがあります。レーザー加工は非接触加工なため、歪みの発生やバリも少なく、美しい仕上がりを実現することができます。

▼パイプの切断時におけるレーザーとプレス加工の比較図▼

▼パイプの切断+穴あけ時におけるレーザーとプレス加工の比較図▼

パイプ・鋼管のレーザー加工事例

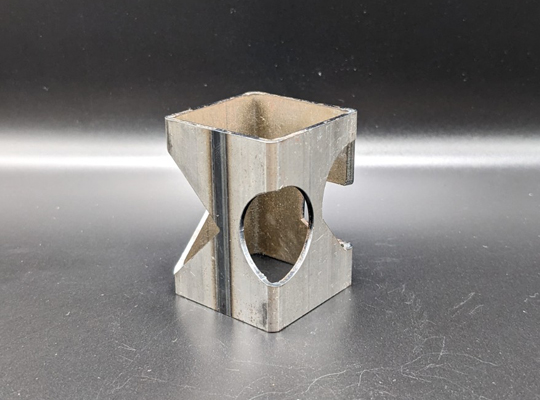

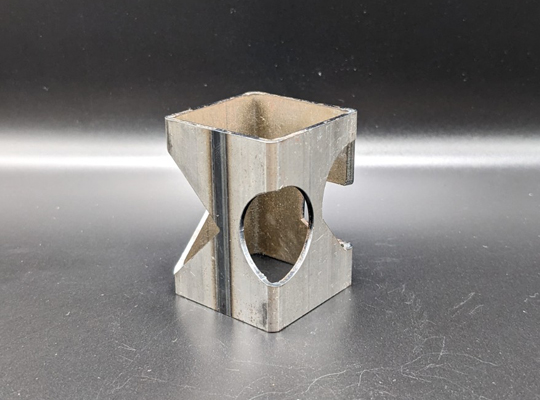

テーブル脚の勘合加工

こちらは、テーブルの高さを調整する脚部品です。

通常こうした部品を作る際、2本のパイプをネジでとめて組み立てます。今回、写真のように勘合形状にすることで、組立工数を削減することができました。

本製品のような複雑な形状は、プレスで加工することは難しいですが、3次元レーザー加工機であれば、問題なく製作可能です。

パイプ・鋼管のレーザー加工なら、パイプ切断・穴あけ 3次元レーザー加工センター.comにお任せください!

こちらの記事では、パイプのレーザー加工について、プレス加工との違いからご紹介いたしました。

レーザー加工により、プレス加工でネックとなっていた試作・小ロット品のコストダウンと、リードタイムの短縮を実現できます。

また当社では、レーザー加工以外にも、プレス・バイト・メタルソーによる切断、プレス・ボール盤による穴あけ加工も行っており、ワークに応じて最適な工法を選定しています。

パイプの切断・穴あけ加工に関して、お困りごとがございましたら、お気軽にお問い合わせください!

最後まで読んでいただきありがとうございました!

関連コラム

-

角パイプのレーザー加工

当社では、角パイプの切断・穴あけを3次元レーザー加工で行っています。こちらの記事では、角パイプの切断・穴あけをレーザーで加工するメリットと実際の加工事例についてご紹介します。

続きを読む

-

ステンレスパイプ穴あけでバリ・歪みを抑える方法

ステンレスパイプ加工で使用される主要な材質の特徴と、実際の加工事例をご紹介します。

続きを読む

-

パイプ・鋼管のレーザー切断加工 | バイト・鋸による切断加工との違い

近年パイプの切断加工において、バイト・鋸による加工と比較して、高精度・高品質なパイプを製作できるレーザー加工が注目されています。こちらの記事では、パイプをレーザーで加工するメリットについて詳しく解説します。

続きを読む