チャンネルの切り欠き加工をレーザーで行うメリット

チャンネル材の切り欠き加工は、建築や設備架台、機械フレーム製作において欠かせない工程のひとつです。

しかし、一般的な加工方法であるガス溶断とグラインダーによる加工では、「加工に時間がかかる」「仕上がり品質が安定しない」「熟練作業者に依存してしまう」といった課題を感じている現場も少なくありません。

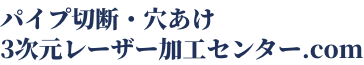

近年、こうした問題を解決する手段として注目されているのが、レーザー加工によるチャンネルの切り欠き加工です。

本記事では、レーザー加工を採用することで得られる具体的なメリットについて詳しく解説します。

チャンネル(溝形鋼)とは

チャンネルとは、断面がコの字形状をした鋼材で、建築や設備架台、産業機械のフレームなど、幅広い分野で使用されている形鋼の一種です。

強度と剛性のバランスに優れており、構造材として非常に扱いやすいことから、多くの製造現場で採用されています。一般的にチャンネルは肉厚が5mm以上あるものが多く、用途によっては9mm程度の厚肉品も用いられます。

そのため、現場では切断や切り欠きといった加工工程が不可欠となり、特に他部材をはめ込むための切り欠き加工は、精度と作業性の両立が求められる工程といえます。

ガス溶断+グラインダーによるチャンネルの切り欠き加工を行う際の課題

チャンネルの切り欠き加工は、ガス溶断によって大まかな形状を切り出し、その後グラインダー(サンダー)で仕上げる方法が一般的です。また、量産品の場合には金型を用いたシャー切断やプレス切断が行われることもあります。しかし、ガス溶断とグラインダー仕上げを組み合わせた方法は、手間と時間が非常にかかります。

特にチャンネルは肉厚が厚いため、ガス溶断そのものに時間を要し、加工中は職人が火口を操作し続ける必要があります。肉厚が5mm程度であっても決して短時間とは言えず、9mmクラスになると切断時間はさらに長くなり、作業者への負担も大きくなります。加えて、他部材をスムーズにはめ込むために必要なテーパー部を設ける加工は、グラインダーによる手作業が中心となり、非常に高い技術と集中力を要します。仕上がり品質は作業者の技能に大きく左右されるため、安定した精度を維持することも容易ではありません。

また、ガス溶断は技術を身につけるまでに時間がかかり、いわゆる職人技が求められる加工方法です。近年は職人の高齢化や人材不足の影響もあり、ガス溶断を主力加工として継続することが難しくなっている企業も増えています。こうした背景から、ガス溶断とグラインダーによる切り欠き加工を、レーザー加工へ置き換える動きが加速しています。

チャンネルの切り欠き加工をレーザーで行うメリット

レーザー加工によるチャンネルの切り欠き加工では、プログラム通りに高精度な切断が可能で、後工程としての仕上げ作業がほとんど不要になります。これにより加工時間は大幅に短縮され、作業者の負担も軽減されます。切断面の品質も安定しており、テーパー形状などの複雑な切り欠きも再現性良く加工できます。

さらに、レーザー加工は1個からの試作対応はもちろん、数量が増えた場合でも同じデータを用いて量産できるため、ロットの大小を問わず柔軟に対応できる点も大きなメリットです。

チャンネルの切り欠き加工も、当社にお任せください!

こちらの記事では、レーザーによるチャンネルの切り欠き加工についてご紹介いたしました。

チャンネルの切り欠き加工は、肉厚があり加工難易度も高いため、従来のガス溶断+グラインダー仕上げでは、時間・コスト・人材面で多くの負担が発生していました。特に高精度なテーパー形状や安定した品質が求められる場合、職人の技量に依存せざるを得ない点は大きな課題といえます。

レーザー加工機であれば、こうした課題を一挙に解消し、仕上げ不要の高品質な切り欠き加工を短時間で実現することが可能です。チャンネルの切り欠き加工でお困りの際は、レーザー加工機を保有する当社にぜひご相談ください。

最後まで読んでいただきありがとうございました!

関連コラム

-

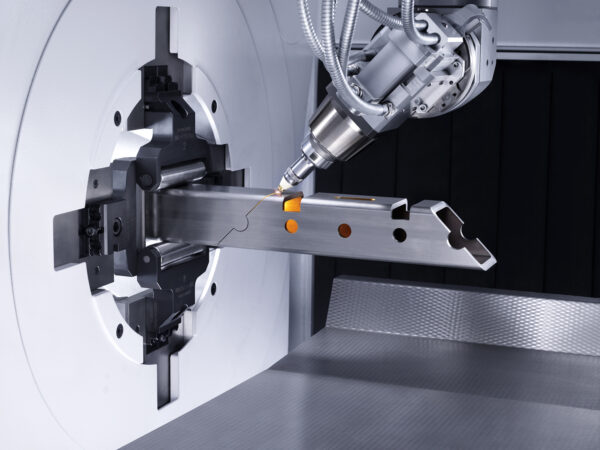

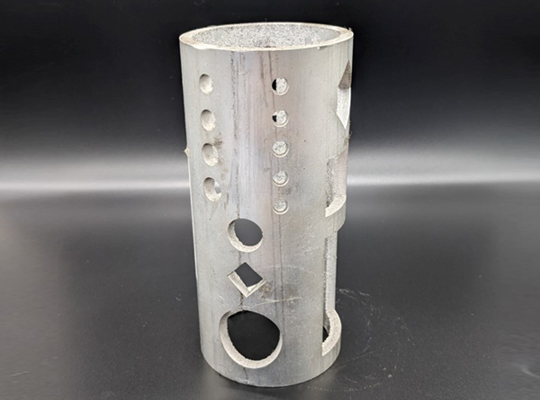

パイプ・鋼管の3次元(3D)レーザー加工

近年パイプの加工において、プレスや、鋸、切削加工と比較して、QCDの向上を実現できる3次元レーザー加工が注目されています。こちらの記事では、パイプを3次元レーザーで加工するメリットについて詳しく解説します。

続きを読む

-

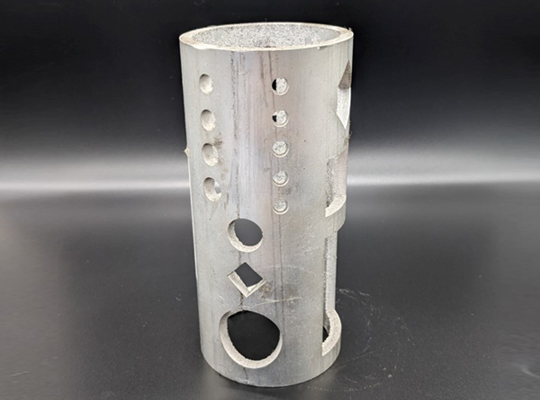

ステンレスパイプ穴あけでバリ・歪みを抑える方法

ステンレスパイプ加工で使用される主要な材質の特徴と、実際の加工事例をご紹介します。

続きを読む

-

パイプ・鋼管のレーザー穴あけ加工 | ボール盤による穴あけ加工との違い

近年パイプの切断加工において、ボール盤による加工と比較して、高精度・高品質なパイプを製作できるレーザー加工が注目されています。こちらの記事では、パイプをレーザーで加工するメリットについて詳しく解説します。

続きを読む