ステンレスパイプ穴あけでバリ・歪みを抑える方法

ステンレスパイプに穴をあける工程では、バリの発生や熱による歪みといったトラブルが避けられない課題として存在します。従来のドリル加工では刃先の貫通時に大きなバリが発生し、追加の仕上げ工程が不可欠でした。

一方でレーザー加工は、バリの発生が極めて少なく、さらに加工条件を最適化することで熱による歪みを最小限に抑えることが可能です。

本記事では、ステンレスパイプ穴あけにおけるバリ・歪みの抑制方法について、レーザー加工の特長と当社の取り組みを交えて解説します。

ステンレスパイプ穴あけにおけるバリの発生と対策

ステンレスパイプに穴を開ける際、最も多いトラブルのひとつがバリの発生です。従来のボール盤によるドリル加工では、刃先がパイプを貫通する際に表面・裏面の両側にバリが生じやすく、追加の面取りや研磨作業が欠かせません。

一方で、レーザーによる穴あけ加工では表面側にはバリがほとんど発生せず、裏面でも発生が極めて少ないのが特長です。そのため仕上げ工程の負担を軽減でき、製品品質の安定やリードタイムの短縮にもつながります。

レーザー加工に伴う歪みの課題と抑制方法

レーザー加工では熱影響による歪みを完全に抑えることが難しいです。しかし、加工条件を適切に調整することで、その歪みを最小限に抑えることが可能です。例えば、出力設定や加工スピードの最適化、パイプ径や肉厚に応じた照射方法の工夫など、細やかなノウハウが品質に直結します。

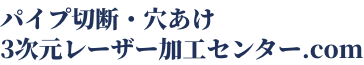

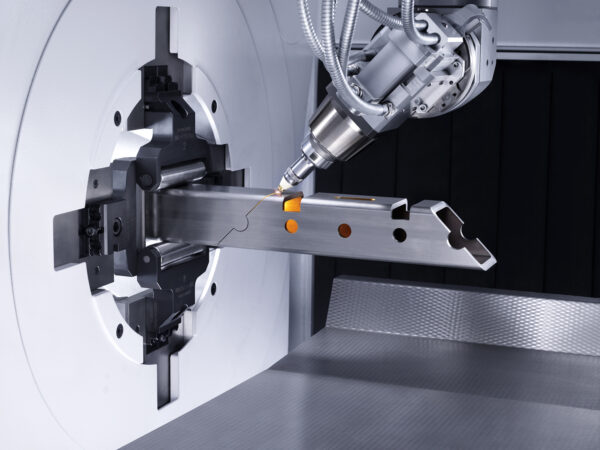

当社では3次元レーザー加工機を4台保有し、多様な製品のパイプ切断・穴あけ加工に対応しています。長年の加工実績から培った知見を活かし、歪みを抑える独自の方法を確立していますので、歪みに関してご不安のある場合でも安心してご相談いただければと存じます。

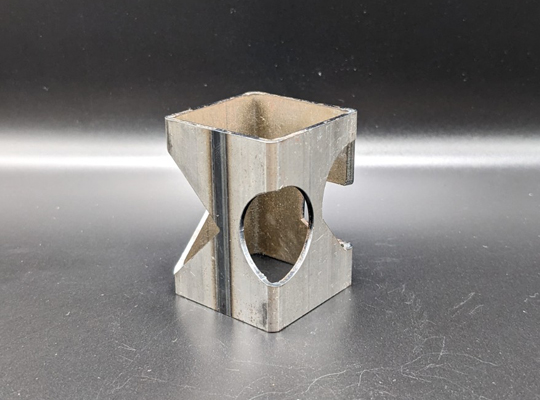

ステンレスパイプのレーザー切断・穴あけ加工事例

産業機械部品 肉厚0.5mmパイプへの複数穴加工

こちらは、肉厚0.5mmのパイプにφ3の穴を16個あけた事例です。通常は1mm以下の薄肉パイプではチャッキングによる凹みや、φ20以下の小径パイプでは熱による歪みが問題となりますが、当社では圧力やレーザー出力を精密に調整することでこれらを防止しました。

ステンレスパイプのレーザー加工なら、パイプ切断・穴あけ加工センター.comにお任せください!

こちらの記事では、ステンレスパイプ穴あけでバリ・歪みを抑える方法についてご紹介いたしました。

ステンレスパイプの穴あけでは、いかにバリを抑え、歪みを最小限にできるかが製品品質と生産効率を左右します。レーザー加工はその点で大きな優位性を持ち、仕上げ工程の省略や安定した寸法精度の確保に直結します。

当社では3次元レーザー加工機による豊富な実績と独自のノウハウをもとに、薄肉や小径パイプといった難易度の高い条件でも安定した加工を実現しています。ステンレスパイプの穴あけ加工でお困りの際は、ぜひ当社にご相談ください。

最後まで読んでいただきありがとうございました!

関連コラム

-

レーザー加工とドリル加工、ステンレスパイプ穴あけの精度・加工時間比較

ステンレスパイプ加工で使用される主要な材質の特徴と、実際の加工事例をご紹介します。

続きを読む

-

パイプ・鋼管の3次元(3D)レーザー加工

近年パイプの加工において、プレスや、鋸、切削加工と比較して、QCDの向上を実現できる3次元レーザー加工が注目されています。こちらの記事では、パイプを3次元レーザーで加工するメリットについて詳しく解説します。

続きを読む

-

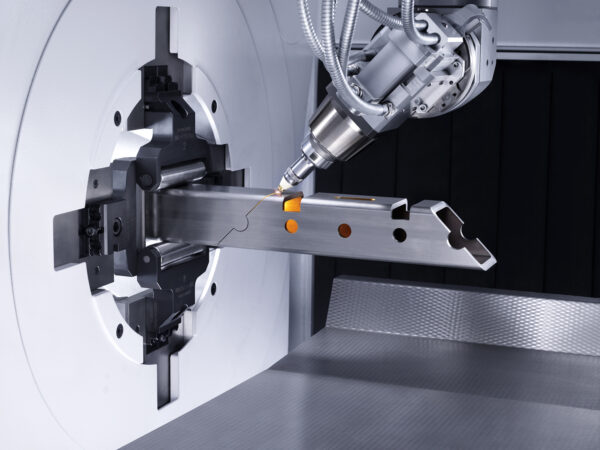

角パイプのレーザー加工

当社では、角パイプの切断・穴あけを3次元レーザー加工で行っています。こちらの記事では、角パイプの切断・穴あけをレーザーで加工するメリットと実際の加工事例についてご紹介します。

続きを読む