パイプ・鋼管のタップ加工

ねじ締結が必要なあらゆる製品において不可欠な「タップ加工」。従来は機械や手作業による工程が主流でしたが、近年ではレーザー技術の進化により、パイプ材へのタップ加工も大きく進化しています。

本記事では、タップ加工の基本から、レーザー加工を活用することで得られる生産性と品質の向上について、具体的な加工事例を交えて解説します。

タップ加工とは

タップ加工とは、あらかじめ開けられた下穴に対して「めねじ(雌ねじ)」を成形する加工法で、ねじによる締結を必要とする製品において不可欠な工程の一つです。

「タップ」と呼ばれるねじ状の切削工具が使用され、タップを下穴に挿入して回転させることで、内周面にらせん状のねじ溝を形成します。タップ加工は、機械加工(ボール盤、マシニングセンタなど)で行われるのが一般的ですが、小ロットや現場作業ではタップハンドルを用いた手作業による加工も行われます。

パイプのタップ加工をレーザーで行うメリット

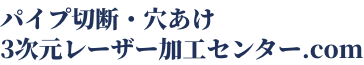

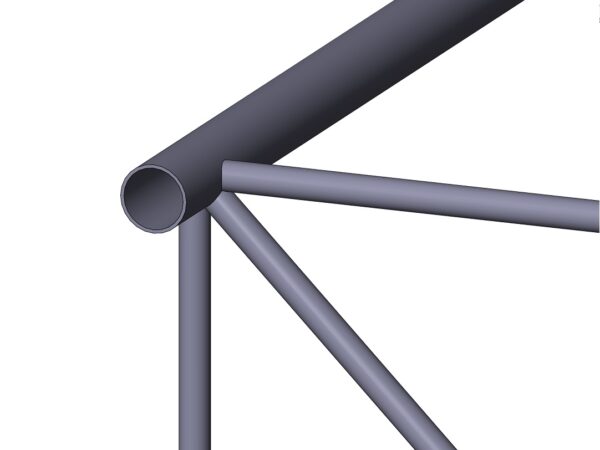

従来、パイプ材へのタップ加工は、まずボール盤などで下穴を開け、その後に切削加工でねじを立てるという複数の工程を経て行われてきました。このプロセスは、工程を切り分ける必要があり、段取り替えや位置合わせに時間と手間がかかるため、リードタイムの増大や精度のばらつきが課題となっていました。

しかし、3次元レーザー加工機を活用すれば、パイプの切断・穴あけ・タップ加工までを一気通貫で実施することが可能です。これにより、工程の統合によるリードタイムの大幅短縮が実現されるだけでなく、高精度な位置決めと加工品質の安定化という大きなメリットも得られます。

また、レーザー加工機は、角パイプだけでなく丸パイプにも対応可能で、材質や断面形状に関わらず柔軟に加工条件を最適化できます。

レーザーによるパイプのタップ加工事例

レーザーによるバーリング加工後にタップを施した事例です。表裏両面へのバーリング加工が可能なため、追加のねじ山を確保できます。従来はポップナットの溶接が必要で手間と時間がかかっていましたが、当社のレーザー加工により効率的な対応が可能です。

パイプのタップ加工のことなら、パイプ切断・穴あけ加工センター.comにお任せください!

こちらの記事では、パイプのタップ加工をレーザーで行うメリットについてご紹介いたしました。

従来の方法では時間と手間がかかっていたパイプへのタップ加工も、レーザー加工を用いることで、切断からタップまでを一貫して効率的に行うことが可能です。

パイプのタップ加工をご検討される際は、是非当社にご相談ください!

最後まで読んでいただきありがとうございました!

関連コラム

-

パイプ・鋼管のえぐり(ザグリ・Rカット)加工

当社では、パイプのえぐり(ザグリ・Rカット)加工に対応しています。こちらの記事では、パイプのえぐり加工の概要と実際の加工事例について詳しく解説します。

続きを読む

-

【スパッタレス・傷なし】ステンレスパイプの穴あけ加工

当社では、パイプ・鋼管の加工を3次元レーザー加工機を用いて行っています。こちらの記事では、ステンレスパイプをスパッタレスかつ、傷をつけずに穴あけ加工した事例をご紹介します。

続きを読む

-

パイプ・鋼管のトラス加工

当社では、パイプのえぐり加工に対応しています。こちらの記事では、パイプのえぐり加工の概要と実際の加工事例について詳しく解説します。

続きを読む