パイプ加工によるパレット・架台製作

パレットや架台は、製造業や物流業界において欠かせない設備です。パイプを使用した製作は、強度や耐久性に優れる一方で、鋸切断による工法では、その後の溶接工程が複雑になりやすいという課題がありました。

しかし、パイプレーザー加工を活用することで、精度向上や作業効率の改善が可能になります。

本記事では、パイプレーザー加工のメリットや実際の加工事例について詳しくご紹介します。

パレット・架台の用途

パレットと架台は、製造業や物流業界で広く使用される重要な設備です。以下に、それぞれの用途と特徴をまとめます。

パレットの用途

パレットは、製品や物資を効率的に輸送・保管するための平台で、フォークリフトやパレットジャックを用いて容易に取り扱うことができます。

架台の用途

架台は、機械や設備を適切に設置・支持するための構造物で、以下のような種類があります。

・操作架台:製造機械や配管機器、コンベヤ、タンクなどの操作や点検、監視を行うために、人が立ち入るための床や歩廊(階段・梯子、手摺を含む)を指します。

・支持架台:機械や設備機器などの重量物を設置・支持するための架構です。

・配管・ダクト架台:配管やダクト、ケーブルなどをまとめて支持するための架構です。

架台は、アングル材で製作することもありますが、アングル材と比較してパイプ材は強度が高いため、重量物の架台を製作する場合には、パイプ材が用いられます。

当社が加工しているパレットのエンドユーザーはパレットメーカー様、架台のエンドユーザーは産業機械や食品機械メーカー様であることが多いです。

パイプレーザー加工によるパレット・架台製作のメリット

パレットや架台をパイプで製作する際、鋸切断後に溶接を行うのが一般的です。しかし、この方法にはいくつかの課題があります。例えば、溶接時に治具が必要になったり、溶接後に歪み取りの工程が発生するため、多くの工数がかかってしまいます。

一方、パイプレーザー加工を活用することで、これらの課題を大幅に改善できます。レーザー加工により、溶接箇所に切り込みを入れることで、部品を組み立てた状態で精度良く仮固定できるため、溶接工程がスムーズになります。これにより、以下のようなメリットが生まれます。

・溶接治具の簡素化: 専用の治具を減らし、作業の手間とコストを削減

・歪みにくくなる:高精度な切断により、溶接時の歪みを抑制

・歪み取りの時間短縮:仕上げ工程を最小限に抑え、製造リードタイムを短縮

当社では溶接工程を行っておりませんが、レーザー加工によってお客様の溶接作業を簡素化できるようパイプを精密に加工しております。そのため、多くのお客様からご好評をいただいております。

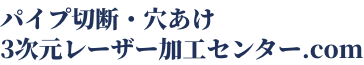

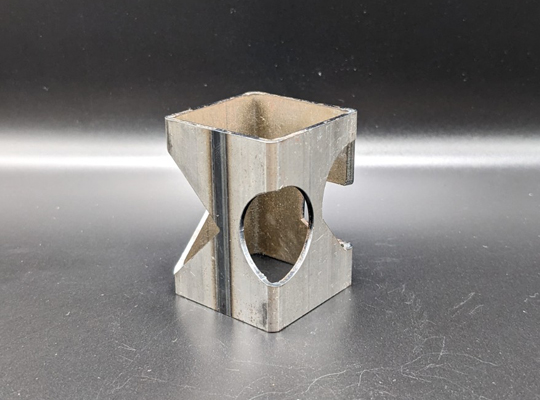

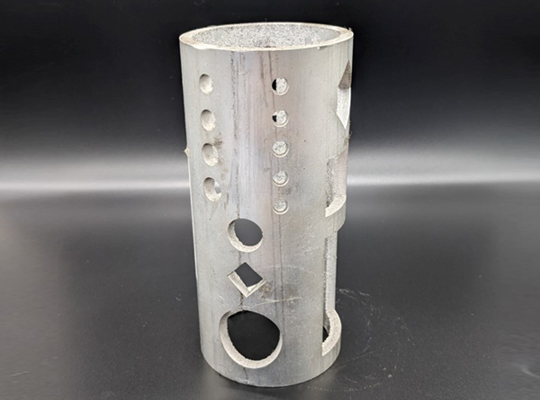

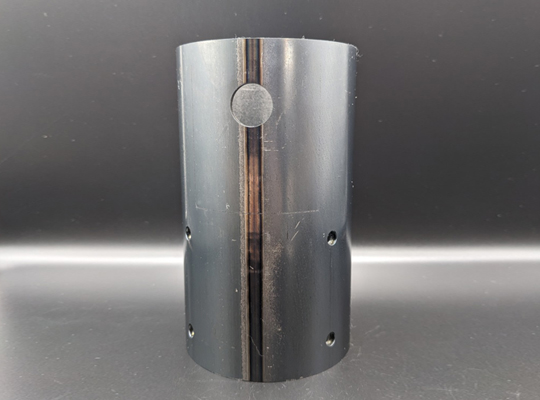

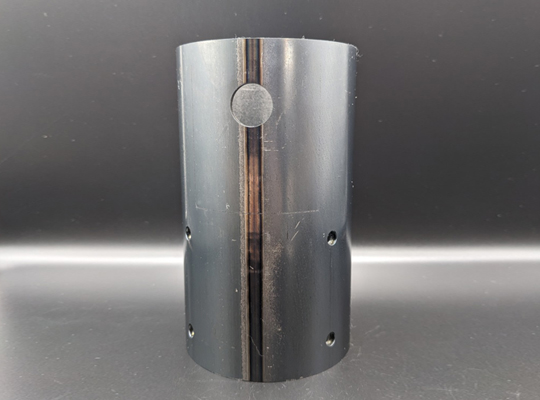

パイプレーザー加工によるパレット製作事例

専業のパレットメーカーに依頼するとコストが高いため、自社で8台のパレットを製作したいという相談を受けました。

お客様は小物製品の溶接経験はあるものの、大型製品の溶接には不安がありました。そこで、パレットの溶接箇所にレーザーで切り込みを入れ、組み立て後に容易に溶接できる設計にすることで、作業の負担を軽減しました。

さらに、脚を折り畳み式にするため、支柱部分と脚の接合部にもレーザー加工を施し、スムーズな組み立てを実現しました。

パイプ加工によるパレット・架台製作のことなら、当社にお任せください!

こちらの記事では、パイプレーザー加工によるパレット・架台製作のメリットについてご紹介いたしました。

パイプレーザー加工を活用することで、溶接工程の簡素化・歪みの抑制・リードタイム短縮といったメリットを実現でき、パレットや架台の製作がよりスムーズになります。

当社では、精密なパイプ加工を提供することで、お客様の作業効率向上に貢献しています。

最後まで読んでいただきありがとうございました!

関連コラム

-

角パイプのレーザー加工

当社では、角パイプの切断・穴あけを3次元レーザー加工で行っています。こちらの記事では、角パイプの切断・穴あけをレーザーで加工するメリットと実際の加工事例についてご紹介します。

続きを読む

-

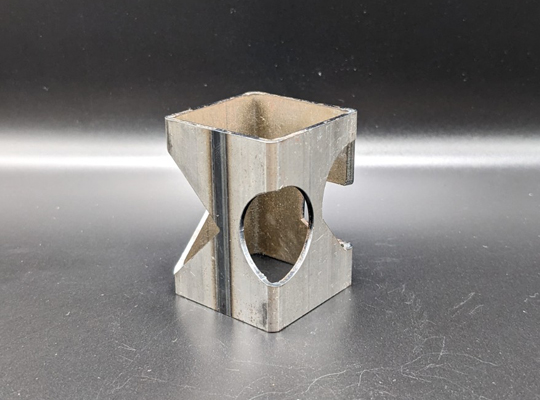

パイプ・鋼管のレーザー穴あけ加工 | ボール盤による穴あけ加工との違い

近年パイプの切断加工において、ボール盤による加工と比較して、高精度・高品質なパイプを製作できるレーザー加工が注目されています。こちらの記事では、パイプをレーザーで加工するメリットについて詳しく解説します。

続きを読む

-

丸パイプのレーザー加工

当社では、丸パイプの切断・穴あけを3次元レーザー加工で行っています。こちらの記事では、丸パイプの切断・穴あけをレーザーで加工するメリットと実際の加工事例についてご紹介します。

続きを読む