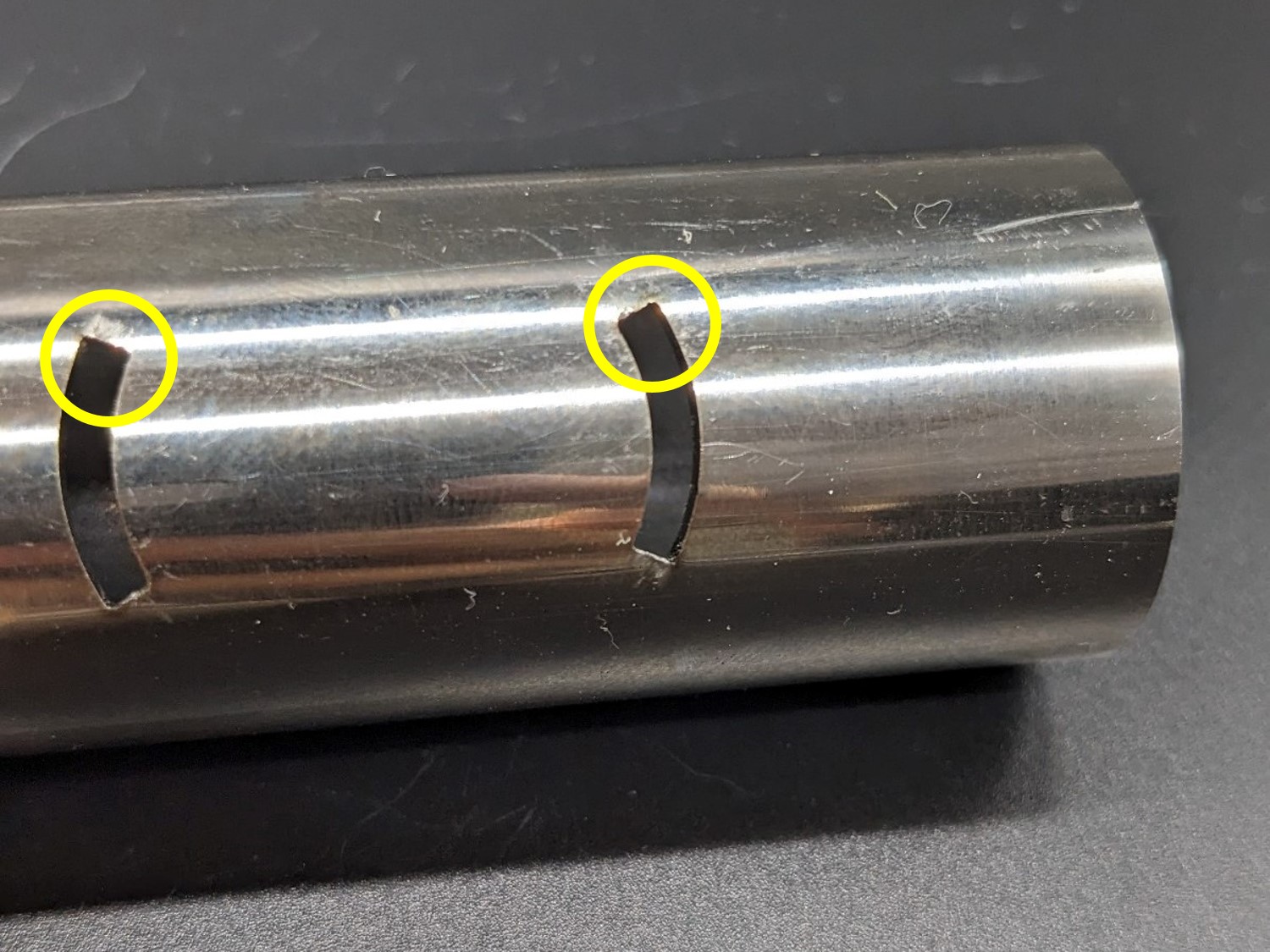

3次元レーザー加工機活用による、パイプ勘合部の隙間の低減

提案内容

加工方法の変更

提案効果

精度向上、リードタイムの短縮

Point

2次元パイプレーザー加工機は、ヘッドを動かすことができず、パイプに対して常に垂直にレーザーを当てることになります。一方、3次元レーザー加工機では、ヘッドを動かすことができるため、隙間のないきれいな仕上がりを実現することができます。

このように当社では、3次元レーザー加工機を使用した、製品に合わせた加工方法をご提案させていただき、お客様のリードタイム短縮、製品の精度向上を実現いたします。

パイプの溶接におけるリードタイムや、精度でお困りごとがございましたら、お気軽にご相談ください。

一覧に戻る