レーザー加工とドリル加工、ステンレスパイプ穴あけの精度・加工時間比較

ステンレスは強度と耐食性に優れた金属ですが、加工硬化しやすく、熱の影響を受けやすいため、穴あけでは適切な工法選択が重要です。

特にパイプ形状の場合は、平板に比べて位置決めや変形の抑制が難しいため、加工方法による仕上がりの差が顕著に現れます。

現在、現場で多く採用されているのは次の2つの工法です。

・レーザー加工:レーザービームで金属を瞬時に溶融・切断して穴を開ける

・ドリル加工(ボール盤):切削工具で機械的に穴を切り出す

本記事では、この2つの工法を、「精度」と「加工時間」の観点で比較していきます。

【比較①】精度の違い

レーザー加工:±0.2mmの高精度を実現

レーザー加工は、非接触で熱により金属を溶かして穴を形成するため、工具の押し付けによるブレがありません。

そのため、±0.2mmまで追い込んだ穴位置の精度が可能です。特に多数の穴を等間隔で配置する場合や、位置ズレが許されない製品に最適です。

ドリル加工(ボール盤):位置精度がずれやすい

ドリル加工では、まず下穴を開け、その後に目的の径に仕上げる工程を踏むのが一般的です。しかし、パイプは円筒形のため工具が滑りやすく、特に下穴位置のズレが生じやすいという課題があります。

また、刃先の摩耗や芯ブレなど、加工中の工具状態に精度が左右されるため、穴の数が多いほど累積的な誤差が大きくなりやすいのも難点です。

【比較②】加工時間の違い

レーザー加工:穴が多いほど圧倒的に速い

材質・肉厚・穴径によって加工速度は変動しますが、同条件で比較するとレーザー加工は、ドリル加工より格段に速いのが特徴です。特に穴の数が多い部品では、生産性が大幅に向上します。

また、レーザー加工機は最大11mmまでの肉厚に対応可能で、ボール盤では対応が難しい厚肉パイプにも適用できる点が優れています。

ドリル加工(ボール盤):バリ取りで工数が増加

一方、ドリル加工では必ずバリが発生します。特にステンレスは切削時に粘りが出やすいため、バリが大きくなりやすく、バリ取り工程に時間がかかってしまいます。

肉厚が一定以上になるとボール盤では対応が難しく、マシニングセンタによる加工が必要となります。

ステンレスパイプの穴あけ工法比較

| レーザー加工 | ドリル加工(ボール盤) | |

| 精度 | ±0.2mmまで可能、曲面でも安定 | 下穴工程でズレやすい |

| 加工時間 | 穴数が多いほど優位、11mm肉厚まで対応 | バリ処理で時間増、厚肉はマシニング必要 |

| バリ | ほぼ発生しない | 必ず発生し、除去工程が必要 |

総合的に見ると、高精度・短納期・多穴加工が求められる場合はレーザー加工が有利です。一方、少量・小径穴でコストを抑えたい場合はドリル加工でも対応可能なケースがあります。

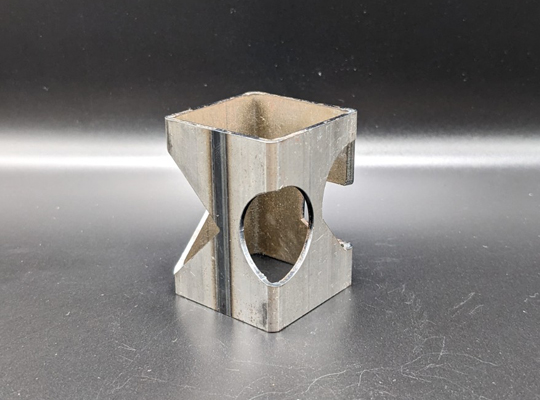

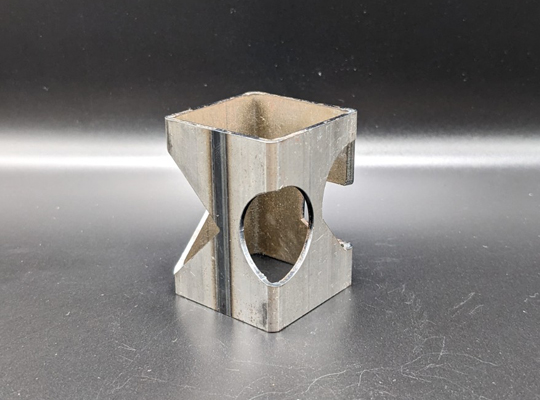

ステンレスパイプのレーザー切断・穴あけ加工事例

産業機械部品 肉厚0.5mmパイプへの複数穴加工

こちらは、肉厚0.5mm・φ15~20の小径ステンレスパイプに、φ3の穴を16個あけた事例です。

通常はチャッキングによる凹みや熱歪みが発生しやすい条件ですが、圧力やレーザー出力を調整することで、変形なく加工を実現しました。

ステンレスパイプのレーザー加工なら、パイプ切断・穴あけ加工センター.comにお任せください!

こちらの記事では、ステンレスパイプ穴あけの精度・加工時間の工法についてご紹介いたしました。

ステンレスパイプの穴あけでは、求める精度・加工スピード・生産量によって工法選択が大きな差を生みます。特に多数の穴を高精度で短納期に仕上げたい場合、レーザー加工はドリル加工に比べて優位性が際立ちます。非接触で加工するため工具ブレがなく、±0.2mmまで精度を追い込めるうえ、バリ取りの工数が不要で、生産効率を大幅に向上できます。

当社では最新のレーザー加工機を自社保有しており、肉厚11mmまでのステンレスパイプにも対応可能です。これにより、試作から量産までスピーディーかつ安定した品質での穴あけ加工を実現しています。

少量の小径穴やコスト重視の案件ではドリル加工が選択肢となる場合もありますが、設計精度や量産性を重視するなら、レーザー加工を選択することで、ステンレス特有の歪みやバリの問題を最小限に抑えながら、短納期かつ高品質な穴あけ加工をお約束します。

ステンレスパイプの穴あけ加工でお困りの際は、ぜひ当社にご相談ください。

最後まで読んでいただきありがとうございました!

関連コラム

-

3Dデータからのダイレクト加工|パイプレーザー加工

当社ではパイプレーザー加工において、3Dデータを活用した加工を行っています。こちらの記事では、「3Dデータで見積もり依頼をするメリット」、そして「当社の3Dデータからのパイプレーザー加工」の特長について解説します。

続きを読む

-

角パイプのレーザー加工

当社では、角パイプの切断・穴あけを3次元レーザー加工で行っています。こちらの記事では、角パイプの切断・穴あけをレーザーで加工するメリットと実際の加工事例についてご紹介します。

続きを読む

-

SGPパイプ加工による手すり・安全柵の製作

SGPパイプ製作におけるレーザー加工のメリットをご紹介します。

続きを読む