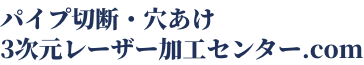

SGPパイプ加工による手すり・安全柵の製作

SGPパイプは、手すりや安全柵の製作に多く採用されています。特に工場や倉庫では、安全性と耐久性を兼ね備えた設備づくりが求められ、精度の高い加工が欠かせません。

従来はザグリ加工や穴あけ加工に手間と時間がかかることが課題でしたが、レーザー加工を用いることで、加工工程を一度のセットアップで完結できるようになりました。

本記事では、SGPパイプ製作におけるレーザー加工のメリットをご紹介します。

SGPパイプとは

SGPパイプ(Steel Gas Pipe)は、JIS規格に準拠した炭素鋼鋼管で、本来はガスや水道などの配管用として広く用いられてきた素材です。一般的な鋼管よりも耐久性に優れ、切削や溶接などの加工性も良いため、近年では手すりや安全柵の製作にも多用されています。

手すりや安全柵の支柱や横桟に用いられるSGPパイプの主なサイズは25Aや32Aです。これらの径は、握りやすさと強度のバランスが良く、建築現場や工場内の安全設備として最もポピュラーな選択肢となっています。

レーザーでSGPパイプを加工し、手すり・安全柵を製作するメリット

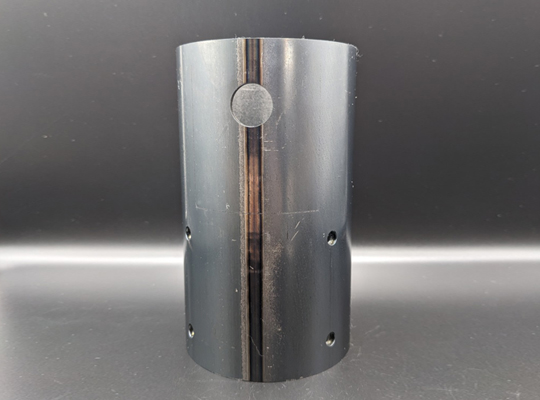

手すりや安全柵の製作では、パイプ同士を組み合わせるために、ザグリ加工や穴あけ加工が不可欠です。従来の一般的な工法では、まずザグリ加工機でパイプ端部にザグリを入れ、その後にボール盤を用いて穴あけを行うという二段階の工程が必要でした。この方法では、加工時間が長くかかるうえ、複数工程を経ることで寸法精度のばらつきが発生しやすく、その後の溶接作業に手間が増えるのが課題でした。

これに対して、レーザー加工機を用いると、ザグリ加工と穴あけ加工を一度のセットアップで同時に行うことができます。レーザーによる切断は熱変形が少なく、精度の高い加工が可能なため、仕上がった部材はそのままスムーズに溶接へと移行でき、工程全体が大幅に効率化されます。

勾配のある手すりもレーザーなら一発加工が可能

さらに、勾配のある階段手すりや傾斜面の安全柵などでは、従来のザグリ加工機では所定の角度を正確に削り出すことができず、加工後にサンダーで手作業による調整を行わなければならないケースが多く見られました。こうした手作業は時間がかかるうえ、仕上がりの均一性や強度にも影響を与える可能性があります。レーザー加工であれば、設計図面通りの勾配や形状を一発で再現できるため、追加の調整作業を省略でき、生産性と品質の両立が実現します。

このように、レーザーを活用したSGPパイプの加工は、手すり・安全柵の製作において、精度が向上するだけでなく、溶接工程の簡素化や工期短縮にも大きく貢献します。

SGPパイプのレーザー加工ならパイプ切断・穴あけ加工センター.comにお任せください!

こちらの記事では、SGPパイプ加工による手すり・安全柵の製作についてご紹介いたしました。

SGPパイプは、その強度と加工性を活かし、手すりや安全柵の製作に幅広く利用されています。当社では最新のパイプレーザー加工機を自社で保有しており、ザグリや穴あけなどの複雑な加工を一度のセットアップで正確かつ効率的に行うことが可能です。

これにより、加工精度の向上と工期短縮を同時に実現し、階段や傾斜面など勾配のある手すりも追加工なしで高品質に仕上げられます。

安全性が求められる手すりや安全柵こそ、精度の高いパイプレーザー加工を活用することで、より強固で美しい製品を効率的に製作することができます。

SGPパイプの加工でお困りの際は、ぜひ当社にご相談ください。

最後まで読んでいただきありがとうございました!