3次元(3D)レーザー加工機を用いたパイプ・鋼管の加工事例

当社では、パイプ・鋼管の加工を3次元レーザー加工機を用いて行っています。こちらの記事では、パイプを3次元レーザーで加工するメリットと、実際の加工事例について詳しく解説します。

3次元(3D)レーザー加工機とは

3次元レーザー加工機は、X軸・Y軸・Z軸の3つの方向にレーザーを動かして加工します。これにより、複雑な立体形状や曲面の加工が可能です。

一方、2次元レーザー加工機は、X軸・Y軸の平面上でレーザーを動かして加工します。3次元レーザー加工機に比べて構造がシンプルかつ、コストも抑えることができますが、3次元レーザー加工機ほど複雑な加工には対応できません。

3次元(3D)レーザー加工機で対応できて、2次元(2D)レーザー加工ではできないこと

立体的なカットや穴あけ

2次元レーザー加工機は平面上のX軸とY軸でしか動作しないため、パイプの側面や曲面に対して立体的な形状を切り出すことはできません。これにより、斜めのカットや複雑な形状の穴あけが困難です。

回転加工

2次元レーザー加工機には通常、パイプを回転させる機能がありません。そのため、パイプの全周にわたる加工(例えば、螺旋状の切断や連続したパターンの切断など)はできません。

多面加工

パイプの異なる面に対して同時に複数の加工を行うことができません。3次元レーザー加工機のように、パイプを任意の角度で固定して異なる面に加工を施すことはできないため、各面ごとに加工位置を調整する必要があります。

>>3次元(3D)レーザー加工のメリットについて詳細はこちら

3次元(3D)レーザー加工機を用いたパイプ・鋼管の加工事例

産業機械部品 肉厚0.5mmパイプへの複数穴加工

こちらは、肉厚0.5mmのパイプにφ3の穴を16個あけた事例です。

3次元レーザー加工機でワークを回転させて穴あけを行っており、2次元レーザー加工機では実現できない加工です。

天井部の骨組み部品 複数のパイプ溶接

こちらは、テントや商業施設などの天井部分に使用される骨組み部品です。

こうした形状を2次元レーザー加工で実現することは困難ですが、3次元レーザー加工機であれば問題なく可能です。

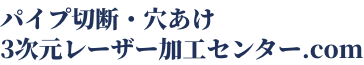

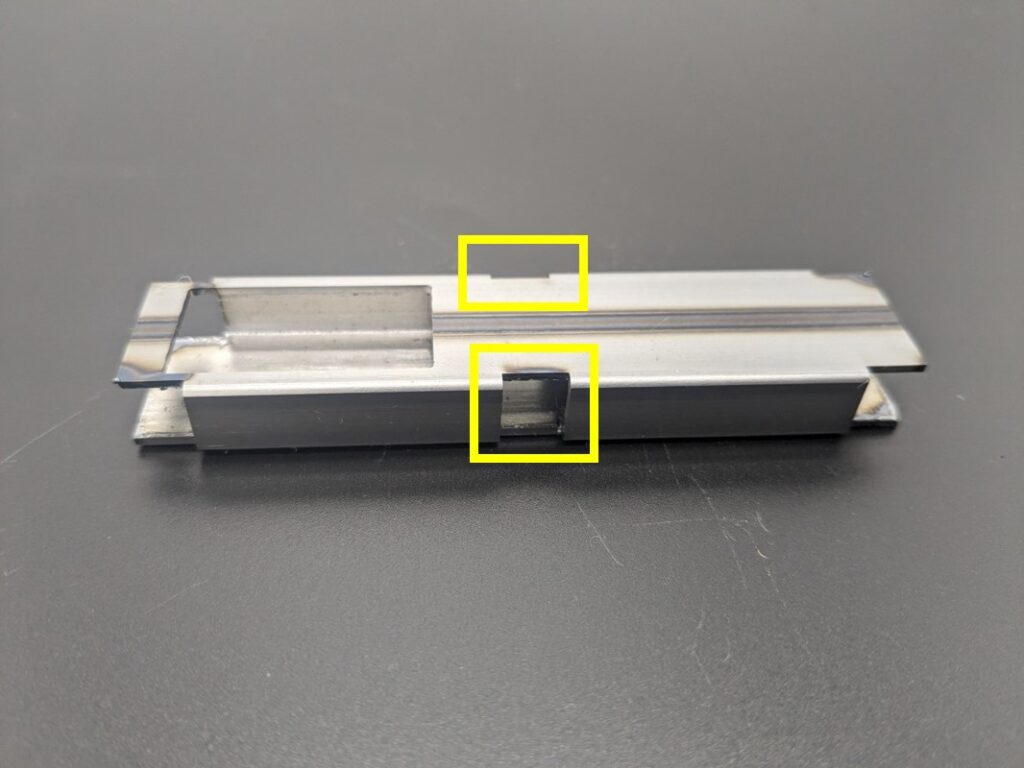

1辺が10mmのパイプ加工

こちらの事例では、3次元レーザー加工機で、両側面の切り欠き加工を行っています。2次元レーザー加工機の場合、一面ずつ切り欠き加工をし、段取り替えを行う必要があり、切り欠き加工の位置が両側面でずれてしまいます。

丸パイプ(鋼管)へのレーザー刻印

こちらは、丸パイプにレーザー加工にて刻印を行った事例(サンプル品)です。

丸パイプへのレーザー刻印は、2次元のレーザー加工機ではできません。3次元レーザー加工機であれば、立体的な銘板や標識、ディスプレイなど、デザイン性が求められる製品をつくることが可能です。

パイプ・鋼管のレーザー加工なら、パイプ切断・穴あけ加工センター.comにお任せください!

こちらの記事では、3次元(3D)レーザー加工機を用いたパイプ・鋼管の加工事例についてご紹介いたしました。

当社では、パイプの切断・穴あけを主にレーザーにて加工を行い、QCD向上を実現しています。

パイプの切断・穴あけ加工に関して、お困りごとがございましたら、お気軽にお問い合わせください!

最後まで読んでいただきありがとうございました!